W dzisiejszych silnikach Diesla, zwłaszcza tych wyposażonych w zaawansowane systemy Common Rail, precyzyjne ciśnienie paliwa to absolutna podstawa. Bez niego nie ma mowy o optymalnej pracy, mocy czy ekonomii. Ten artykuł wyjaśni, dlaczego prawidłowe ciśnienie paliwa jest kluczowe dla silników Diesla, szczególnie w nowoczesnych układach Common Rail. Dowiesz się, jakie wartości ciśnienia są typowe dla różnych trybów pracy silnika oraz jak rozpoznać i zdiagnozować problemy związane z nieprawidłowym ciśnieniem paliwa.

Optymalne ciśnienie paliwa w Dieslu: klucz do sprawności i diagnostyki

- W nowoczesnych Dieslach pracują dwie pompy: niskiego ciśnienia (0,5-7 bar) i wysokiego ciśnienia (180-2500+ bar).

- Pompa niskiego ciśnienia dostarcza paliwo z baku, natomiast pompa wysokiego ciśnienia spręża je do wartości niezbędnych do wtrysku.

- Ciśnienie w układzie Common Rail zmienia się dynamicznie: od 180-400 bar przy rozruchu i na biegu jałowym, do 1600-2500 bar pod obciążeniem.

- Niskie ciśnienie objawia się problemami z rozruchem, spadkiem mocy i szarpaniem; wysokie lub niestabilne nierówną pracą silnika.

- Główne przyczyny awarii to zanieczyszczone paliwo, zapchany filtr, uszkodzony regulator ciśnienia lub zużycie pompy.

- Diagnostyka odbywa się głównie komputerowo, porównując ciśnienie zadane z rzeczywistym.

Rola ciśnienia w procesie spalania w silniku wysokoprężnym

Z mojego doświadczenia wynika, że precyzyjne ciśnienie paliwa jest absolutnie niezbędne w silnikach Diesla do prawidłowego procesu spalania. Dlaczego? Otóż wysokie ciśnienie paliwa, generowane przez układ wtryskowy, ma bezpośredni wpływ na tzw. atomizację paliwa. Mówiąc prościej, paliwo jest rozpylane na niezwykle drobne cząsteczki, tworząc mgiełkę, która znacznie łatwiej miesza się z powietrzem w komorze spalania. Im drobniejsze cząsteczki, tym lepsze i bardziej efektywne spalanie.

Właściwa atomizacja przekłada się bezpośrednio na moc silnika, jego ekonomię (mniejsze zużycie paliwa) oraz czystość spalin. Zbyt niskie ciśnienie skutkuje gorszym rozpyleniem, co prowadzi do niepełnego spalania, zwiększonej emisji sadzy, spadku mocy i wyższego spalania. Z kolei zbyt wysokie ciśnienie, choć rzadsze, może przeciążać układ i prowadzić do uszkodzeń. To pokazuje, jak kluczowe jest utrzymanie ciśnienia w ściśle określonych granicach.

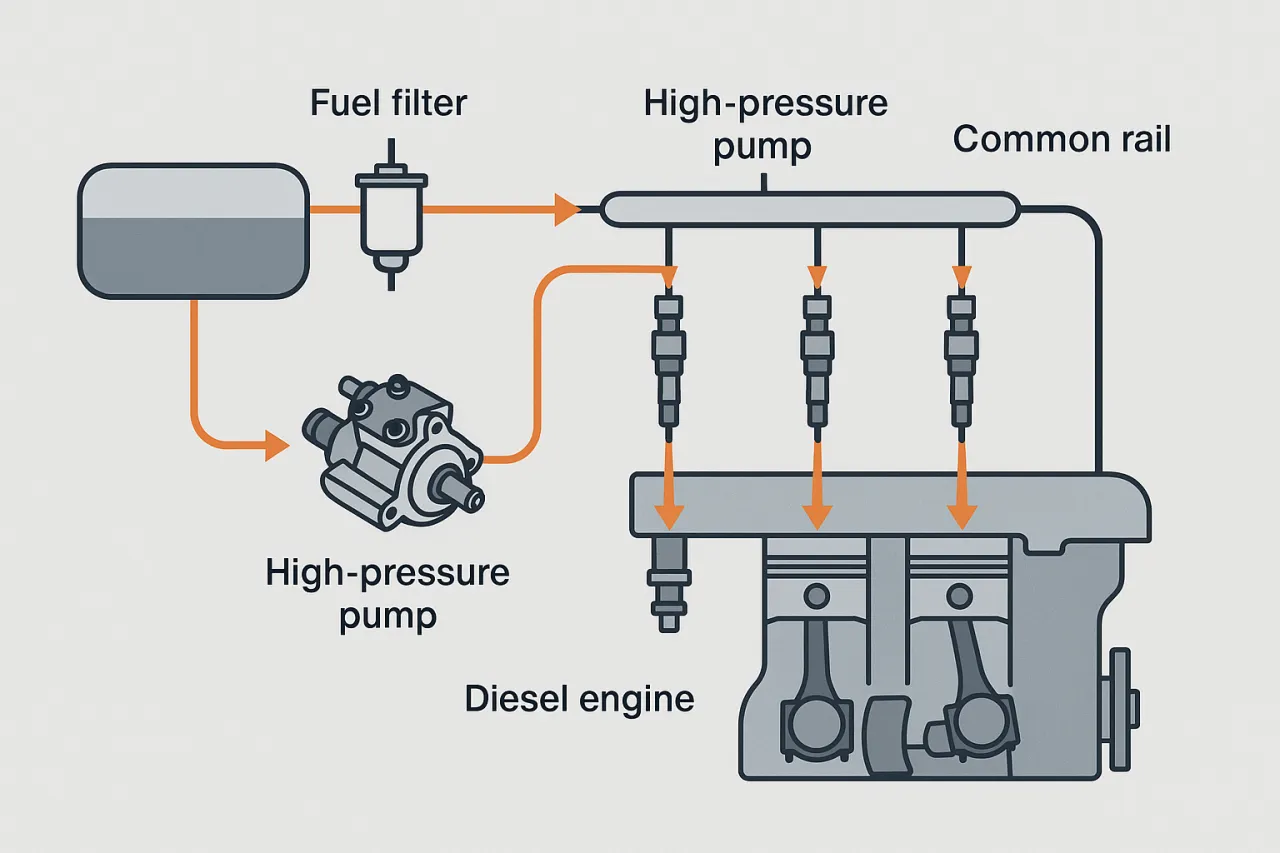

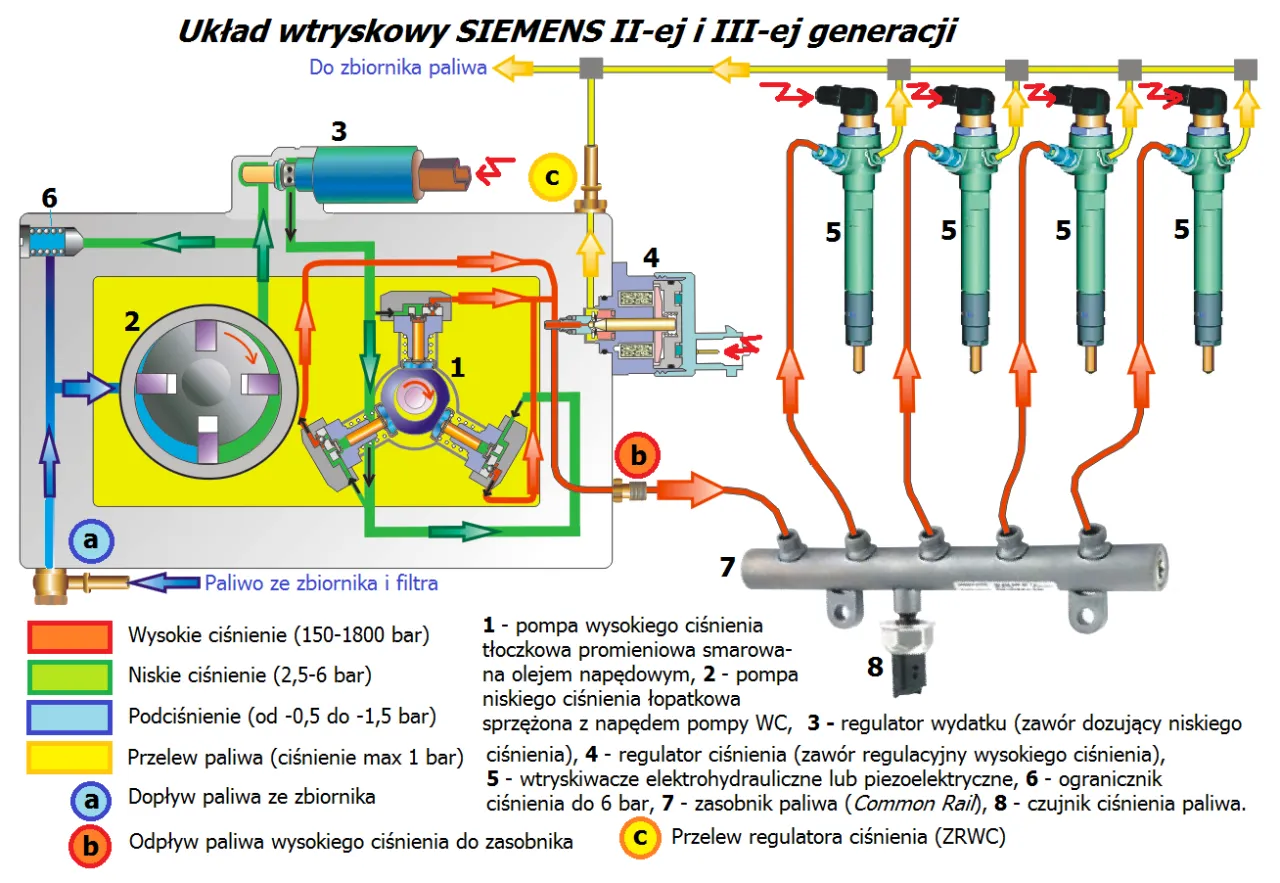

Dwie pompy, jeden cel: jak zbudowany jest nowoczesny układ paliwowy?

Nowoczesne układy paliwowe w silnikach Diesla to prawdziwe arcydzieła inżynierii, a ich sercem są dwie pompy, które choć działają na różnych poziomach ciśnienia, mają jeden wspólny cel: zapewnić silnikowi stały i odpowiedni dopływ paliwa. Mamy tu do czynienia z pompą niskiego ciśnienia, często nazywaną wstępną lub podającą, oraz pompą wysokiego ciśnienia, która jest kluczowym elementem układu wtryskowego Common Rail. Ich współpraca jest niezwykle zsynchronizowana i gwarantuje, że paliwo trafia do wtryskiwaczy pod odpowiednim ciśnieniem, niezależnie od obciążenia silnika czy jego prędkości obrotowej. Bez tej dwustopniowej architektury, osiągnięcie tak wysokich ciśnień i precyzji wtrysku byłoby niemożliwe.

Układ niskiego ciśnienia: pierwszy etap podróży paliwa

Pompa wstępna w zbiorniku jakie zadanie spełnia?

Pompa niskiego ciśnienia, często umieszczona bezpośrednio w zbiorniku paliwa, to pierwszy i niezwykle ważny element w całym układzie zasilania Diesla. Jej głównym zadaniem jest dostarczenie paliwa z baku do pompy wysokiego ciśnienia. Działa ona trochę jak "serce" układu, zasysając paliwo i przepychając je przez filtr paliwa, aż do kolejnego etapu. Zapewnia stały dopływ paliwa, co jest kluczowe dla prawidłowej pracy pompy wysokiego ciśnienia, która nie jest w stanie samodzielnie zassać paliwa z tak dużej odległości i podnieść go do ekstremalnie wysokich wartości.

Ile barów daje pompa paliwa w baku? Typowe wartości i ich znaczenie

Wartości ciśnienia generowanego przez pompę niskiego ciśnienia są, jak sama nazwa wskazuje, stosunkowo niskie. Zazwyczaj mieszczą się one w zakresie od 0,5 bara do około 3,5 bara, choć w niektórych konstrukcjach mogą sięgać nawet 6-7 barów. Te wartości są w pełni wystarczające na tym etapie. Ich znaczenie polega na tym, że zapewniają one odpowiednie "podparcie" dla pompy wysokiego ciśnienia, eliminując ryzyko kawitacji (powstawania pęcherzyków gazu w paliwie) i gwarantując, że pompa wysokiego ciśnienia zawsze ma wystarczającą ilość paliwa do sprężenia. Niewłaściwe ciśnienie na tym etapie, zwłaszcza zbyt niskie, może prowadzić do niedostatecznego zasilania pompy wysokiego ciśnienia i w konsekwencji do problemów z całym układem wtryskowym.

Pompa wysokiego ciśnienia: klucz do mocy Diesla

Czym jest i jak działa pompa wysokiego ciśnienia w systemie Common Rail?

Pompa wysokiego ciśnienia to prawdziwy "mięsień" układu Common Rail. Jej kluczowa rola polega na sprężaniu paliwa do ekstremalnie wysokich wartości, które są niezbędne do precyzyjnego wtrysku bezpośrednio do cylindrów silnika. W przeciwieństwie do starszych systemów, gdzie pompa wtryskowa jednocześnie generowała ciśnienie i sterowała wtryskiem, w Common Rail pompa wysokiego ciśnienia ma za zadanie jedynie dostarczyć paliwo pod odpowiednim ciśnieniem do wspólnej szyny (listwy Common Rail). Stamtąd paliwo jest dystrybuowane do poszczególnych wtryskiwaczy, które są sterowane elektronicznie i otwierają się w odpowiednim momencie. Dzięki temu rozdzieleniu funkcji, system Common Rail może znacznie precyzyjniej kontrolować moment i dawkę wtrysku, co przekłada się na lepszą wydajność i mniejszą emisję.

Ciśnienie rozruchowe: ile potrzeba, by obudzić silnik Diesla?

Aby silnik Diesla z systemem Common Rail mógł w ogóle zostać uruchomiony, potrzebne jest minimalne ciśnienie paliwa na listwie. Zazwyczaj jest to zakres od 180 do około 250-400 barów. Osiągnięcie tego progu jest absolutnie krytyczne dla startu, ponieważ bez niego wtryskiwacze nie będą w stanie otworzyć się i dostarczyć paliwa do cylindrów. Jeśli pompa wysokiego ciśnienia lub układ niskiego ciśnienia nie jest w stanie wygenerować tego minimalnego ciśnienia podczas kręcenia rozrusznikiem, silnik po prostu nie odpali. To jeden z pierwszych parametrów, które sprawdzam podczas diagnostyki problemów z rozruchem Diesla.

Praca na biegu jałowym a praca pod obciążeniem jak zmieniają się wartości ciśnienia?

Jedną z fascynujących cech systemu Common Rail jest jego zdolność do dynamicznej regulacji ciśnienia paliwa, dostosowując je do aktualnych potrzeb silnika. Podczas pracy na biegu jałowym, gdy zapotrzebowanie na paliwo jest niewielkie, ciśnienie utrzymuje się na poziomie około 250-400 barów. Jednakże, gdy tylko naciśniemy pedał gazu i silnik zaczyna pracować pod obciążeniem, ciśnienie to gwałtownie wzrasta. W trakcie normalnej jazdy, a zwłaszcza podczas dynamicznego przyspieszania, wartości te mogą osiągać 1600-1800 barów. Ta zmienność jest kluczowa dla optymalnej pracy silnika, ponieważ pozwala na precyzyjne dawkowanie paliwa i maksymalizację wydajności w każdych warunkach.

Nowoczesne systemy Common Rail: czy ciśnienie ponad 2000 barów to już standard?

Ewolucja systemów Common Rail jest naprawdę imponująca. Jeszcze kilkanaście lat temu ciśnienia rzędu 1350-1600 barów były szczytem techniki. Dziś jednak, w najnowszych generacjach silników Diesla, zwłaszcza tych wyposażonych we wtryskiwacze piezoelektryczne, ciśnienia rzędu 2000-2500 barów, a nawet więcej, stają się standardem. Ten nieustanny wzrost ciśnienia ma ogromny wpływ na wydajność silnika i redukcję emisji spalin. Wyższe ciśnienie oznacza jeszcze lepszą atomizację paliwa, co prowadzi do bardziej efektywnego spalania, mniejszego zużycia paliwa i drastycznego ograniczenia emisji szkodliwych substancji, takich jak cząstki stałe i tlenki azotu. To pokazuje, jak technologia Common Rail ciągle się rozwija, dążąc do coraz większej precyzji i ekologii.

Problemy z ciśnieniem: jak rozpoznać objawy?

Szarpanie, spadek mocy i problemy z odpalaniem typowe objawy zbyt niskiego ciśnienia

Zbyt niskie ciśnienie paliwa w układzie Diesla to jeden z najczęstszych problemów, z którymi spotykam się w warsztacie. Objawy są zazwyczaj dość charakterystyczne i powinny skłonić każdego kierowcę do szybkiej reakcji. Oto, na co warto zwrócić uwagę:

- Problemy z uruchomieniem silnika: Jeśli silnik kręci, ale nie chce odpalić, zwłaszcza po dłuższym postoju, może to świadczyć o zbyt niskim ciśnieniu rozruchowym. Pompa wysokiego ciśnienia nie jest w stanie wytworzyć minimalnego ciśnienia wymaganego do otwarcia wtryskiwaczy.

- Gaśnięcie na biegu jałowym: Silnik, który nagle gaśnie po zatrzymaniu się lub podczas postoju na światłach, często cierpi na niestabilne lub zbyt niskie ciśnienie paliwa, które nie jest w stanie utrzymać jego pracy.

- Szarpanie i dławienie się silnika: Podczas jazdy, zwłaszcza przy próbie przyspieszenia, silnik może szarpać, dławić się lub pracować nierówno. Jest to spowodowane niedostatecznym dostarczaniem paliwa pod odpowiednim ciśnieniem, co prowadzi do przerw w spalaniu.

- Spadek mocy, zwłaszcza przy wyższych obrotach: Samochód wydaje się słabszy niż zwykle, ma problemy z dynamicznym przyspieszaniem, szczególnie na wyższych biegach lub pod obciążeniem. To klasyczny objaw, gdy pompa wysokiego ciśnienia nie jest w stanie utrzymać wymaganego ciśnienia.

- Zapalenie się kontrolki "check engine": Wiele nowoczesnych pojazdów monitoruje ciśnienie paliwa. Jeśli system wykryje odchylenia od normy, niemal natychmiast zapali się kontrolka silnika, często z towarzyszącym komunikatem o błędzie w układzie paliwowym.

Każdy z tych objawów wskazuje na to, że paliwo nie jest dostarczane do cylindrów w odpowiedniej ilości i pod właściwym ciśnieniem, co wymaga pilnej diagnostyki.

Czy zbyt wysokie ciśnienie również jest groźne? Rozpoznawanie symptomów

O ile zbyt niskie ciśnienie paliwa jest częstszym problemem, o tyle zbyt wysokie lub niestabilne ciśnienie również jest szkodliwe i może prowadzić do poważnych konsekwencji. Objawy mogą być mniej oczywiste, ale równie niepokojące. Możemy zaobserwować nierówną pracę silnika, która wynika z niekontrolowanego wtrysku paliwa. Czasami pojawia się opóźniona reakcja na dodanie gazu, ponieważ sterownik silnika ma problem z precyzyjnym zarządzaniem dawką paliwa. W skrajnych przypadkach, nadmierne ciśnienie może prowadzić do przeciążenia i uszkodzenia wtryskiwaczy, a także innych elementów układu paliwowego, co generuje bardzo wysokie koszty naprawy. Dlatego tak ważna jest stabilność ciśnienia w całym zakresie pracy silnika.

Przyczyny problemów z ciśnieniem paliwa: co psuje się najczęściej?

Brudne paliwo i zapchany filtr: cisi zabójcy pompy wtryskowej

Z mojego doświadczenia wynika, że niska jakość paliwa to jeden z największych wrogów układu wtryskowego w Dieslu. Zanieczyszczenia, a zwłaszcza woda w paliwie, są niczym piasek w trybach zegarka dla pompy wysokiego ciśnienia. Pamiętajmy, że pompa ta jest smarowana właśnie paliwem, więc wszelkie zanieczyszczenia działają jak ścierniwo, prowadząc do jej przyspieszonego zużycia, a w konsekwencji do awarii. Podobnie jest z zapchanym filtrem paliwa. Jego zadaniem jest wyłapywanie brudu, ale gdy jest on zaniedbany i zapchany, drastycznie ogranicza przepływ paliwa do pompy wysokiego ciśnienia. To z kolei prowadzi do spadku ciśnienia w całym układzie, a także może powodować kawitację, która jest zabójcza dla pompy. Regularna wymiana filtra paliwa to absolutna podstawa profilaktyki.

Awaria regulatora ciśnienia na listwie jak wpływa na pracę silnika?

Regulator ciśnienia paliwa, umieszczony zazwyczaj na listwie Common Rail lub bezpośrednio na pompie wysokiego ciśnienia, to kluczowy element odpowiedzialny za utrzymanie stabilnego ciśnienia w układzie. Jego wadliwe działanie może prowadzić do szerokiego spektrum problemów. Jeśli regulator "zacina się" w pozycji otwartej lub jest uszkodzony, może powodować zbyt niskie ciśnienie, co objawia się problemami z rozruchem, spadkiem mocy czy szarpaniem. Z kolei, jeśli regulator blokuje się w pozycji zamkniętej, może dojść do zbyt wysokiego ciśnienia, co obciąża wtryskiwacze i inne komponenty. Niestabilna praca regulatora to również wahania ciśnienia, które skutkują nierówną pracą silnika. Warto również wspomnieć o nieszczelnościach w układzie paliwowym nawet niewielki wyciek może znacząco obniżyć ciśnienie i zaburzyć pracę silnika.

Zatarta pompa wysokiego ciśnienia skąd biorą się opiłki w układzie?

Jednym z najbardziej dramatycznych scenariuszy dla układu paliwowego Diesla jest zużycie lub zatarcie pompy wysokiego ciśnienia. Najczęściej dzieje się to na skutek długotrwałej pracy na słabej jakości paliwie, braku smarowania lub zanieczyszczeń. Kiedy pompa zaczyna się zacierać, jej metalowe elementy trą o siebie, generując mikroskopijne opiłki metalu. Te opiłki są następnie rozprowadzane wraz z paliwem po całym układzie paliwowym. Trafiają do listwy Common Rail, a co gorsza, do wtryskiwaczy, gdzie powodują ich uszkodzenie. W efekcie, zamiast jednej awarii, mamy do czynienia z koniecznością wymiany lub regeneracji całej serii drogich komponentów, co czyni tę usterkę jedną z najdroższych w naprawie.

Diagnostyka ciśnienia paliwa: jak sprawdzić prawidłowe wartości?

Diagnostyka komputerowa: najlepsza metoda na odczyt ciśnienia rzeczywistego

W dzisiejszych czasach, podstawową i najbardziej precyzyjną metodą diagnostyki ciśnienia w układzie Common Rail jest użycie komputera diagnostycznego. Podłączając się do gniazda OBD pojazdu, możemy odczytać wartości z czujnika ciśnienia umieszczonego na listwie wtryskowej w czasie rzeczywistym. Co więcej, diagnostyka komputerowa pozwala na porównanie ciśnienia zadanego przez sterownik silnika z ciśnieniem rzeczywistym. To kluczowe, ponieważ pozwala szybko zidentyfikować, czy układ jest w stanie osiągnąć i utrzymać wymagane wartości ciśnienia w różnych trybach pracy. Jeśli wartości odbiegają od normy, komputer zazwyczaj zapisuje odpowiednie kody błędów, które naprowadzają mechanika na przyczynę problemu.

Co mechanik może sprawdzić za pomocą manometru?

Tradycyjny manometr, choć niezastąpiony w wielu innych dziedzinach mechaniki, ma ograniczone zastosowanie w diagnostyce układów wysokiego ciśnienia Common Rail. Wynika to z ekstremalnie wysokich wartości ciśnień (ponad 2000 barów), które przekraczają możliwości większości standardowych manometrów. Ponadto, podłączenie manometru do układu wysokiego ciśnienia wymaga specjalistycznego sprzętu i jest ryzykowne. Manometr może być jednak przydatny do wstępnej weryfikacji ciśnienia w układzie niskiego ciśnienia, czyli przed pompą wysokiego ciśnienia. Może również służyć do sprawdzenia, czy pompa wstępna w zbiorniku paliwa działa prawidłowo i dostarcza paliwo pod odpowiednim, choć niskim, ciśnieniem. To pozwala wykluczyć prostsze usterki na wczesnym etapie diagnostyki.

Przeczytaj również: Astra J diesel: Który silnik CDTI? Wybierz mądrze i uniknij usterek!

Kiedy konieczna jest wizyta w specjalistycznym warsztacie?

Podsumowując, jeśli zauważysz którykolwiek z opisanych objawów, a zwłaszcza jeśli zapali się kontrolka "check engine", konieczna jest wizyta w specjalistycznym warsztacie. Diagnostyka i naprawa układów Common Rail to zadanie dla profesjonalistów. Wymaga nie tylko specjalistycznego sprzętu diagnostycznego, ale także głębokiej wiedzy i doświadczenia. Pamiętaj, że samodzielne próby naprawy, zwłaszcza bez odpowiednich narzędzi i wiedzy, mogą być ryzykowne i prowadzić do dalszych, znacznie droższych uszkodzeń. Profesjonalna diagnostyka pompy wysokiego ciśnienia często wymaga demontażu i testowania na specjalistycznym stole probierczym, co jest możliwe tylko w dobrze wyposażonych warsztatach. Nie warto ryzykować, gdy w grę wchodzi tak precyzyjny i kosztowny element samochodu.