Ten artykuł to kompleksowy przewodnik po prawidłowym i bezpiecznym podłączaniu silnika trójfazowego do sieci elektrycznej. Dowiesz się, jak krok po kroku wykonać to zadanie, unikając typowych błędów i zapewniając długotrwałą oraz bezawaryjną pracę urządzenia. Jako doświadczony elektryk, wiem, że precyzja i przestrzeganie zasad bezpieczeństwa są tutaj absolutnie kluczowe.

Bezpieczne podłączenie silnika trójfazowego wymaga znajomości tabliczki znamionowej i odpowiednich zabezpieczeń

- Kluczowe jest zrozumienie tabliczki znamionowej silnika, która określa parametry elektryczne i sposób połączenia (gwiazda Y lub trójkąt Δ).

- W Polsce obowiązują standardowe kolory przewodów: L1 (brązowy), L2 (czarny), L3 (szary), N (niebieski), PE (żółto-zielony).

- Połączenie w gwiazdę (Y) stosuje się dla wyższego napięcia zasilania (np. 400V), a w trójkąt (Δ) dla niższego (np. 230V).

- Zmiana kierunku obrotów silnika trójfazowego polega na zamianie miejscami dwóch dowolnych przewodów fazowych.

- Niezbędne jest stosowanie odpowiednich zabezpieczeń, takich jak wyłączniki silnikowe (termiki), chroniące przed przeciążeniem i zwarciem.

- Silnik trójfazowy można podłączyć do sieci jednofazowej 230V za pomocą kondensatora, ale wiąże się to ze znaczną utratą mocy (ok. 40%).

Dlaczego praca z prądem trójfazowym wymaga szczególnej ostrożności?

Praca z prądem trójfazowym to nie przelewki. Mamy tu do czynienia z wysokim napięciem (zazwyczaj 400V w instalacjach przemysłowych i domowych w Polsce) oraz znaczną mocą, co niesie ze sobą poważne ryzyko. Porażenie prądem trójfazowym może skutkować bardzo poważnymi obrażeniami wewnętrznymi, poparzeniami, a w skrajnych przypadkach nawet śmiercią. Nie można tego bagatelizować. Dlatego zawsze podkreślam: zanim cokolwiek zrobisz, upewnij się, że zasilanie jest całkowicie odłączone i zabezpieczone przed przypadkowym włączeniem. Moje doświadczenie uczy, że pośpiech i zlekceważenie zasad bezpieczeństwa to najkrótsza droga do wypadku.

Niezbędnik instalatora: Jakie narzędzia i mierniki musisz przygotować?

Do bezpiecznego i prawidłowego podłączenia silnika trójfazowego potrzebujesz kilku podstawowych, ale solidnych narzędzi. Przede wszystkim, wszystkie narzędzia muszą być izolowane, zgodnie z normami bezpieczeństwa. W moim zestawie zawsze znajdzie się:

- Zestaw izolowanych śrubokrętów (płaskie i krzyżakowe) do zacisków i obudowy.

- Izolowane szczypce uniwersalne i boczne do cięcia i kształtowania przewodów.

- Ściągacz izolacji do precyzyjnego usuwania izolacji z przewodów bez uszkadzania żył.

- Multimetr cyfrowy do pomiaru napięcia, prądu (jeśli ma cęgi) i ciągłości obwodu.

- Próbnik napięcia (np. neonowy lub bezdotykowy) do szybkiego sprawdzenia obecności napięcia.

- Klucze nasadowe lub płaskie do dokręcania większych zacisków lub dławików.

- Opaski kablowe i taśma izolacyjna do uporządkowania i dodatkowej izolacji.

Pamiętaj, że dobre narzędzia to inwestycja w Twoje bezpieczeństwo i jakość pracy.

Krok zero: Jak upewnić się, że zasilanie jest całkowicie odłączone?

Ten krok jest absolutnie najważniejszy i nie wolno go pomijać. To fundament bezpieczeństwa. Zawsze postępuję w ten sposób:

- Wyłącz główny wyłącznik zasilania obwodu, do którego będzie podłączany silnik. To może być wyłącznik główny rozdzielni, wyłącznik nadprądowy lub wyłącznik silnikowy.

- Zabezpiecz wyłącznik przed przypadkowym włączeniem. Jeśli to możliwe, użyj blokady LOTO (Lockout/Tagout) to najlepsza praktyka w przemyśle. Jeśli nie, wyraźnie oznacz wyłącznik tabliczką "NIE WŁĄCZAĆ PRACE ELEKTRYCZNE" lub poproś kogoś o pilnowanie go.

- Za pomocą próbnika napięcia lub multimetru sprawdź brak napięcia na wszystkich przewodach w miejscu podłączenia silnika. Nie ufaj tylko wyłącznikowi zawsze weryfikuj!

- Potwierdź brak napięcia na każdym przewodzie fazowym (L1, L2, L3) względem przewodu neutralnego (N) oraz ochronnego (PE). To daje pewność, że obwód jest martwy.

Dopiero po wykonaniu tych czterech punktów możesz uznać, że praca jest bezpieczna.

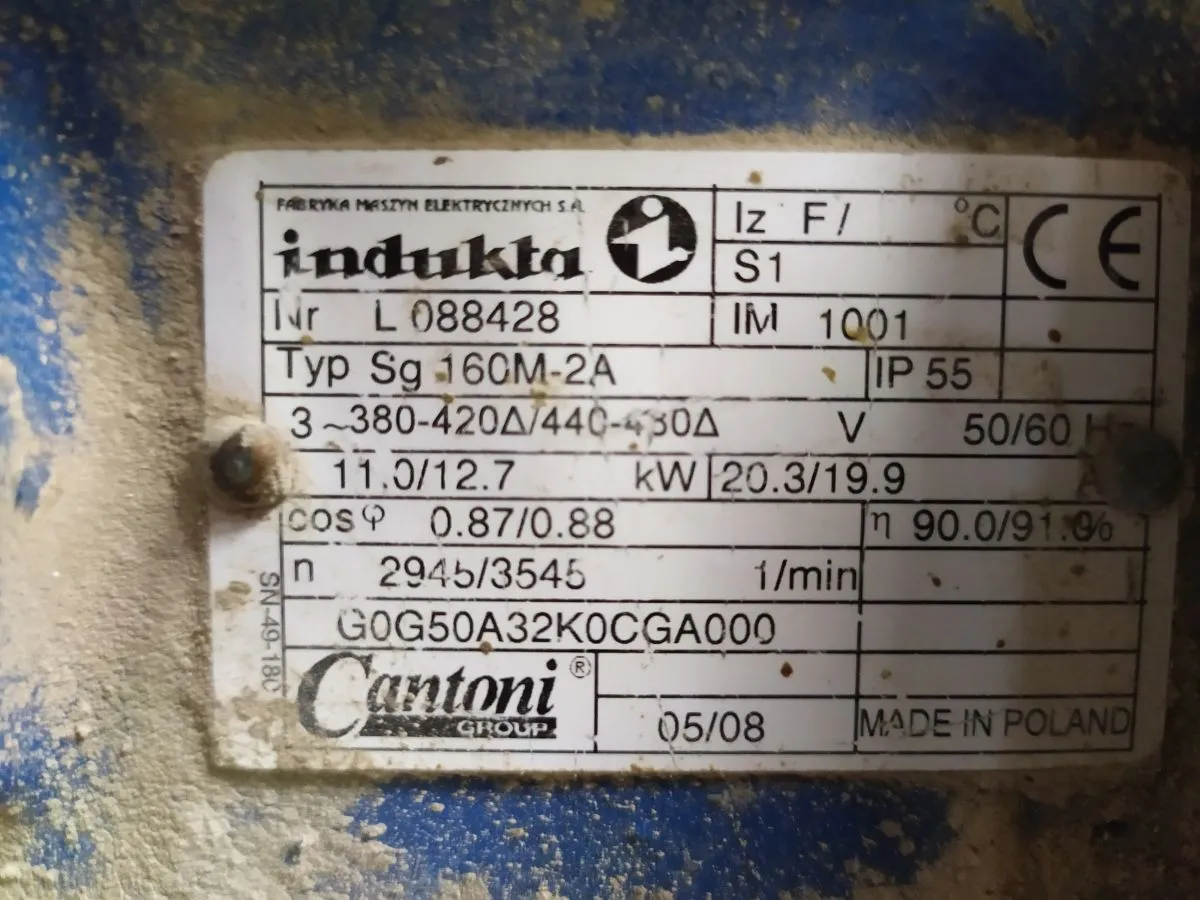

Tabliczka znamionowa silnika: Twoja mapa do prawidłowego podłączenia

Tabliczka znamionowa to Biblia każdego elektryka pracującego z silnikami. Zawiera ona wszystkie kluczowe informacje, które są niezbędne do prawidłowego i bezpiecznego podłączenia urządzenia. Zawsze zaczynam od jej dokładnej analizy.

Co oznaczają tajemnicze symbole 230V/400V, Δ/Y i inne kluczowe parametry?

Na tabliczce znajdziesz szereg symboli i wartości, które na pierwszy rzut oka mogą wydawać się skomplikowane, ale są niezwykle ważne:

- Napięcia znamionowe (np. 230V/400V): To kluczowa informacja. Oznacza, że silnik może pracować przy dwóch różnych napięciach zasilania, w zależności od konfiguracji uzwojeń. Pierwsza wartość (230V) odnosi się do połączenia w trójkąt (Δ), a druga (400V) do połączenia w gwiazdę (Y).

- Typy połączeń (Δ/Y): Symbole te wskazują, w jaki sposób uzwojenia silnika mogą być połączone. Δ (trójkąt) oznacza, że uzwojenia są połączone szeregowo, a napięcie międzyfazowe jest równe napięciu fazowemu. Y (gwiazda) oznacza, że uzwojenia są połączone w punkcie wspólnym (neutralnym), a napięcie międzyfazowe jest √3 razy większe od napięcia fazowego.

- Moc (kW): Określa moc użyteczną silnika, czyli tę, którą jest w stanie oddać na wale. Jest to podstawowy parametr do doboru zabezpieczeń i oceny wydajności.

- Prąd (A): Wartość prądu znamionowego, który silnik pobiera podczas normalnej pracy. To również istotne dla doboru zabezpieczeń.

- Prędkość obrotowa (RPM): Liczba obrotów na minutę. Ważne dla aplikacji, w których precyzyjna prędkość jest kluczowa.

- Częstotliwość (Hz): W Polsce standardem jest 50 Hz. Silnik musi być zasilany prądem o odpowiedniej częstotliwości.

- Cos φ (współczynnik mocy): Informuje o efektywności wykorzystania energii elektrycznej.

Te wartości informują mnie o tym, jakie są wymagania silnika i jak należy go podłączyć, aby pracował bezpiecznie i wydajnie.

Jak na podstawie tabliczki podjąć decyzję o sposobie połączenia?

Decyzja o wyborze połączenia (gwiazda czy trójkąt) jest prosta, gdy zrozumiesz tabliczkę znamionową i znasz napięcie swojej sieci zasilającej. W Polsce standardowe napięcie międzyfazowe to 400V.

- Jeśli na tabliczce znamionowej widzisz np. 230V/400V i masz do dyspozycji sieć 400V, to silnik należy podłączyć w gwiazdę (Y). W tej konfiguracji na każde uzwojenie silnika przypada napięcie fazowe 230V (400V/√3 ≈ 230V), co jest zgodne z niższą wartością napięcia na tabliczce.

- Jeśli natomiast silnik miałby na tabliczce np. 400V/690V i chciałbyś go podłączyć do sieci 400V, to wówczas podłączyłbyś go w trójkąt (Δ). W tym przypadku napięcie międzyfazowe 400V byłoby równe napięciu znamionowemu uzwojenia.

Zawsze dopasowuję wyższe napięcie na tabliczce (np. 400V) do napięcia sieci zasilającej (400V) i wtedy wybieram połączenie w gwiazdę (Y). Jeśli silnik ma na tabliczce np. 230V/400V i chcę go podłączyć do sieci 230V (co jest rzadkie dla silników trójfazowych, ale możliwe np. z kondensatorem), wtedy wybieram trójkąt (Δ).

Wybór połączenia: Gwiazda (Y) czy Trójkąt (Δ) i co to oznacza?

Zrozumienie różnic między połączeniem w gwiazdę a w trójkąt jest fundamentem prawidłowego podłączenia silnika trójfazowego. To nie tylko kwestia schematu, ale przede wszystkim dopasowania do warunków pracy i napięcia zasilania.

Połączenie w gwiazdę (Y): Kiedy jest obowiązkowe i na czym polega?

W połączeniu w gwiazdę (Y) początki lub końce wszystkich trzech uzwojeń silnika są ze sobą zwarte, tworząc wspólny punkt neutralny. Pozostałe końce uzwojeń są podłączane do poszczególnych faz zasilania. Charakteryzuje się ono tym, że na każde uzwojenie silnika przypada napięcie fazowe (Uf), które jest √3 razy mniejsze niż napięcie międzyfazowe (Um) sieci zasilającej (Uf = Um/√3). W Polsce, gdzie napięcie międzyfazowe wynosi 400V, napięcie fazowe to około 230V.

Kiedy stosować? Połączenie w gwiazdę jest obowiązkowe, gdy silnik ma na tabliczce znamionowej podane napięcia np. 230V/400V, a sieć zasilająca ma napięcie międzyfazowe 400V. W tej konfiguracji na każde uzwojenie silnika trafia bezpieczne dla niego napięcie 230V. Połączenie w gwiazdę ma też tę zaletę, że generuje niższy prąd rozruchowy w porównaniu do trójkąta, co jest korzystne dla sieci i samego silnika, zwłaszcza przy rozruchu bezpośrednim.

Połączenie w trójkąt (Δ): Kiedy stosować i jakie daje korzyści?

W połączeniu w trójkąt (Δ) uzwojenia silnika są połączone szeregowo, tworząc zamknięty obwód. Każdy punkt połączenia dwóch uzwojeń jest jednocześnie zaciskiem, do którego doprowadza się jedną z faz zasilania. W tej konfiguracji na każde uzwojenie silnika przypada pełne napięcie międzyfazowe sieci zasilającej.

Kiedy stosować? Połączenie w trójkąt stosuje się, gdy napięcie sieci zasilającej jest równe niższemu napięciu podanemu na tabliczce znamionowej silnika (np. 230V, jeśli silnik ma 230V/400V). W przypadku silników o większej mocy (powyżej 5 kW), połączenie trójkątne jest często stosowane po rozruchu gwiazda-trójkąt. Rozruch w gwiazdę ogranicza prąd rozruchowy, a po osiągnięciu odpowiednich obrotów silnik przełącza się na trójkąt, co pozwala na osiągnięcie wyższego momentu obrotowego i pełnej mocy znamionowej.

Schematy połączeń dla początkujących: Wizualizacja połączeń na kostce zaciskowej

Kostka zaciskowa silnika to miejsce, gdzie fizycznie łączymy przewody zasilające i konfigurujemy uzwojenia. Zazwyczaj ma ona sześć zacisków (U1, V1, W1, U2, V2, W2) oraz miejsce na mostki.

- Połączenie w gwiazdę (Y): Aby uzyskać połączenie w gwiazdę, należy zewrzeć ze sobą końcówki uzwojeń (zazwyczaj U2, V2, W2) za pomocą trzech krótkich mostków, tworząc punkt neutralny. Przewody fazowe (L1, L2, L3) podłączamy do pozostałych zacisków (U1, V1, W1). To jest najczęściej spotykane połączenie dla silników 400V w Polsce.

- Połączenie w trójkąt (Δ): W przypadku połączenia w trójkąt, mostki układamy w taki sposób, aby połączyć początek jednego uzwojenia z końcem drugiego. Przykładowo, łączymy U1 z W2, V1 z U2, a W1 z V2. Następnie do tych połączonych punktów podłączamy przewody fazowe. Jest to bardziej skomplikowane, ale na kostce zaciskowej często są schematy, które pomagają w prawidłowym ułożeniu mostków.

Zawsze upewnij się, że mostki są czyste, dobrze przylegają i są solidnie dokręcone. Luźne połączenia to proszenie się o kłopoty.

Praktyczne podłączenie silnika trójfazowego do sieci 400V

Po teorii i przygotowaniach, przechodzimy do praktyki. Pamiętaj o "Kroku zero" zasilanie musi być odłączone! Teraz pokażę, jak krok po kroku podłączyć silnik do standardowej sieci 400V, co w Polsce zazwyczaj oznacza połączenie w gwiazdę.

Krok 1: Identyfikacja i przygotowanie przewodów kolory L1, L2, L3, N, PE w praktyce

Zgodnie z normą PN-HD 308 S2: 2007, w Polsce obowiązują standardowe kolory przewodów w instalacji trójfazowej. To bardzo ułatwia pracę i minimalizuje ryzyko pomyłki, ale zawsze warto to zweryfikować miernikiem. Oto standardowy schemat:

- L1: Brązowy (pierwsza faza)

- L2: Czarny (druga faza)

- L3: Szary (trzecia faza)

- N: Niebieski (przewód neutralny zazwyczaj nieużywany w silnikach trójfazowych podłączonych w gwiazdę do sieci 400V, ale może być obecny w instalacji)

- PE: Żółto-zielony (przewód ochronny ABSOLUTNIE NIEZBĘDNY!)

Przygotuj przewody odizoluj końcówki na odpowiednią długość, tak aby po podłączeniu izolacja dochodziła do zacisku, a żadne luźne żyły nie wystawały. Użyj ściągacza izolacji, aby uniknąć nacinania żył.

Krok 2: Konfiguracja mostków w puszce przyłączeniowej silnika (gwiazda lub trójkąt)

To jest moment, w którym realizujesz decyzję podjętą na podstawie tabliczki znamionowej:

- Otwórz pokrywę puszki przyłączeniowej silnika. Zazwyczaj jest ona mocowana na śruby.

- Zgodnie z decyzją podjętą na podstawie tabliczki znamionowej i napięcia sieci (dla 400V i silnika 230/400V będzie to gwiazda), ułóż mostki na zaciskach silnika. W przypadku gwiazdy (Y), zewrzyj ze sobą trzy zaciski (np. U2, V2, W2) za pomocą mostków.

- Upewnij się, że mostki są czyste, nieuszkodzone i dobrze przylegają do zacisków. Dokręć je solidnie, ale z wyczuciem, aby nie uszkodzić gwintów.

Krok 3: Prawidłowe przykręcenie przewodów fazowych i ochronnego (PE)

Teraz podłączamy przewody zasilające do zacisków silnika:

- Podłącz przewód fazowy L1 (brązowy) do zacisku U1 silnika.

- Podłącz przewód fazowy L2 (czarny) do zacisku V1 silnika.

- Podłącz przewód fazowy L3 (szary) do zacisku W1 silnika.

- Podłącz przewód ochronny PE (żółto-zielony) do zacisku uziemiającego na obudowie silnika lub w puszce przyłączeniowej. To jest absolutnie krytyczny punkt!

- Dokręć wszystkie połączenia z odpowiednią siłą, aby zapewnić pewny kontakt i uniknąć poluzowania. Słabe połączenia to źródło problemów.

- Upewnij się, że żadne luźne żyły przewodów nie wystają poza zaciski i nie ma ryzyka zwarcia.

Po zakończeniu, zamknij pokrywę puszki przyłączeniowej, upewniając się, że dławiki kablowe są dobrze dokręcone i zapewniają odpowiednią szczelność oraz odciążenie kabla.

Krok 4: Pierwsze uruchomienie i kontrola co sprawdzić po podłączeniu?

Po podłączeniu silnika, zanim włączysz zasilanie, wykonaj ostatnie sprawdzenia:

- Przed włączeniem zasilania, przeprowadź wizualną inspekcję wszystkich połączeń, upewniając się, że są prawidłowe, bezpieczne i zgodne ze schematem.

- Włącz zasilanie, odblokowując wyłącznik lub prosząc o jego włączenie.

- Obserwuj silnik: sprawdź, czy pracuje płynnie, bez nietypowych hałasów, nadmiernych wibracji czy dymienia.

- Skontroluj kierunek obrotów silnika. Jeśli jest nieprawidłowy (np. silnik ma pompować wodę, a kręci się w drugą stronę), natychmiast wyłącz zasilanie.

- Jeśli masz odpowiedni miernik (np. cęgi prądowe), zmierz prąd pobierany przez silnik na każdej fazie, aby upewnić się, że mieści się w zakresie znamionowym i nie ma asymetrii.

- W przypadku jakichkolwiek nieprawidłowości, natychmiast odłącz zasilanie i sprawdź połączenia oraz konfigurację. Lepiej poświęcić kilka minut na ponowne sprawdzenie, niż ryzykować uszkodzenie silnika lub instalacji.

Zmiana kierunku obrotów silnika: Proste rozwiązania

Często zdarza się, że po podłączeniu silnika okazuje się, że kręci się w niewłaściwą stronę. Na szczęście, w silnikach trójfazowych zmiana kierunku obrotów jest niezwykle prosta i szybka do wykonania. To jedna z zalet tych maszyn.

Zasada zamiany dwóch faz: Jak w 30 sekund odwrócić kierunek wirowania?

Zasada jest bardzo prosta: aby zmienić kierunek obrotów silnika trójfazowego, wystarczy zamienić miejscami dwa dowolne przewody fazowe podłączone do zacisków silnika. Nie ma znaczenia, które dwie fazy zamienisz efekt będzie ten sam.

- Całkowicie odłącz zasilanie od silnika i upewnij się, że jest bezpiecznie odłączone (patrz "Krok zero").

- Otwórz puszkę przyłączeniową silnika.

- Zamień miejscami dowolne dwa przewody fazowe (np. L1 z L2, L2 z L3, lub L1 z L3) podłączone do zacisków silnika. Upewnij się, że nowe połączenia są pewne i solidnie dokręcone.

- Dokręć przewody i zamknij puszkę.

- Włącz zasilanie i sprawdź nowy kierunek obrotów. Powinien być przeciwny do poprzedniego.

To szybka i skuteczna metoda, którą często stosuję na budowach czy przy uruchamianiu nowych maszyn.

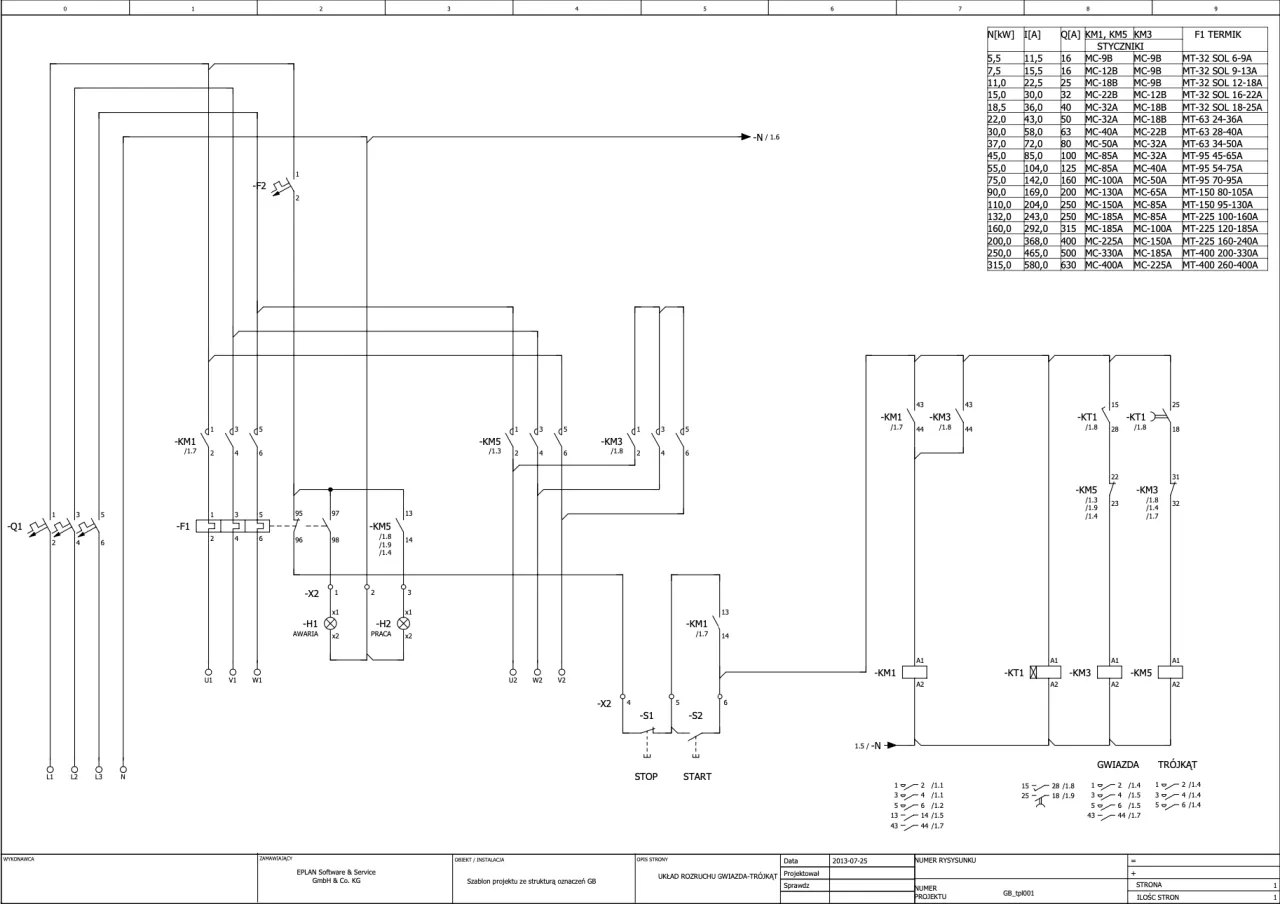

Schemat dla układu nawrotnego: Jak zbudować układ do zmiany obrotów za pomocą styczników?

W wielu zastosowaniach, szczególnie w przemyśle, potrzebna jest możliwość częstej lub automatycznej zmiany kierunku obrotów silnika. W takich przypadkach ręczna zamiana faz jest niepraktyczna. Rozwiązaniem jest układ nawrotny ze stycznikami.

Układ ten polega na zastosowaniu dwóch styczników (tzw. styczników nawrotnych), które są ze sobą mechanicznie i elektrycznie zablokowane, aby zapobiec jednoczesnemu załączeniu. Każdy stycznik ma inną kolejność podłączenia faz do silnika. Gdy załączony jest jeden stycznik, silnik kręci się w jednym kierunku. Gdy załączony jest drugi (po wcześniejszym wyłączeniu pierwszego), kolejność faz jest zmieniona, a silnik kręci się w przeciwnym kierunku. Jest to standardowe rozwiązanie w maszynach wymagających rewersji, takich jak wciągniki, przenośniki czy obrabiarki.

Ochrona silnika: Niezbędne zabezpieczenia przed uszkodzeniem

Podłączenie silnika to jedno, ale zapewnienie mu długiej i bezawaryjnej pracy to drugie. Silniki elektryczne są kosztowne, a ich awaria może prowadzić do przestojów w produkcji. Dlatego odpowiednie zabezpieczenia są absolutnie niezbędne. Moje doświadczenie pokazuje, że ignorowanie tego aspektu zawsze kończy się kosztownymi naprawami.

Dlaczego zwykły bezpiecznik to za mało? Przeciążenie, zanik fazy i inne zagrożenia

Wielu początkujących elektryków uważa, że zwykły bezpiecznik topikowy wystarczy do ochrony silnika. Nic bardziej mylnego! Zwykły bezpiecznik chroni głównie przed zwarciem, ale jest niewystarczający do kompleksowej ochrony silnika przed typowymi zagrożeniami. Z mojego doświadczenia wynika, że do najczęstszych przyczyn awarii należą:

- Przeciążenie: Długotrwała praca silnika pod zbyt dużym obciążeniem prowadzi do nadmiernego nagrzewania się uzwojeń. Zwykły bezpiecznik nie zadziała, dopóki prąd nie przekroczy jego wartości znamionowej o znaczną wartość, a do tego czasu silnik może się już przegrzać i uszkodzić.

- Zanik fazy: To bardzo podstępne zagrożenie. Utrata jednej z faz zasilających powoduje, że silnik trójfazowy próbuje pracować na dwóch fazach. Skutkuje to ogromną asymetrią prądów, nierównomiernym obciążeniem pozostałych uzwojeń i ich szybkim przegrzewaniem. Zwykły bezpiecznik może nie zadziałać, jeśli prąd w pozostałych fazach nie wzrośnie na tyle, by go przepalić.

- Asymetria zasilania: Nierównomierne napięcia lub prądy w poszczególnych fazach, często spowodowane problemami w sieci lub nierównomiernym obciążeniem, również prowadzą do przegrzewania silnika.

- Zwarcie: Nagły i bardzo duży wzrost prądu, który może doprowadzić do natychmiastowego uszkodzenia uzwojeń, a nawet pożaru. Przed zwarciem chronią bezpieczniki, ale to tylko jeden z wielu problemów.

Wyłącznik silnikowy (termik): Twoja pierwsza linia obrony

Podstawowym i najważniejszym urządzeniem zabezpieczającym silnik jest wyłącznik silnikowy, często nazywany potocznie "termikiem" (choć termik to tylko jego część). Wyłączniki silnikowe, takie jak popularne PKZM0, łączą w sobie dwie kluczowe funkcje:

- Ochrona termiczna (przed przeciążeniem): Realizowana przez człon termiczny (bimetaliczny), który reaguje na długotrwałe przekroczenie prądu znamionowego silnika. Gdy prąd jest zbyt wysoki przez dłuższy czas, bimetal nagrzewa się i wygina, powodując wyzwolenie wyłącznika i odłączenie zasilania. Można go regulować w pewnym zakresie, dopasowując do prądu znamionowego silnika.

- Ochrona elektromagnetyczna (przed zwarciem): Realizowana przez człon elektromagnetyczny, który reaguje natychmiastowo na bardzo duże prądy zwarciowe, szybko odłączając silnik od zasilania.

Wyłącznik silnikowy to absolutne minimum, jeśli chodzi o zabezpieczenie silnika trójfazowego. Zawsze dobieram go tak, aby jego zakres regulacji prądu obejmował prąd znamionowy silnika.

Zaawansowana ochrona: Kiedy warto zainwestować w czujnik zaniku fazy?

W aplikacjach, gdzie niezawodność jest krytyczna, a ryzyko zaniku fazy wysokie, warto zainwestować w przekaźniki kontroli fazy (czujniki zaniku fazy). Te urządzenia monitorują napięcia w poszczególnych fazach i w przypadku zaniku jednej z nich lub znacznej asymetrii napięć, natychmiast odłączają silnik od zasilania. Jest to szczególnie ważne w systemach pracujących bez nadzoru lub w miejscach, gdzie szybka reakcja na zanik fazy jest kluczowa dla ochrony drogiego sprzętu.

Dodatkowo, w silnikach o większej mocy lub pracujących w trudnych warunkach, stosuje się czujniki temperatury (termistory PTC lub RTD) wbudowane w uzwojenia silnika. Połączone z odpowiednim przekaźnikiem, zapewniają one najskuteczniejszą ochronę przed przegrzaniem.

Podłączenie silnika trójfazowego do sieci jednofazowej 230V

To dość częste pytanie, zwłaszcza w domowych warsztatach, gdzie dostępna jest tylko sieć jednofazowa 230V, a chcemy wykorzystać silnik trójfazowy. Tak, jest to możliwe, ale z pewnymi kompromisami. Muszę jednak zaznaczyć, że zawsze, gdy tylko jest to możliwe, należy dążyć do zasilania trójfazowego, aby wykorzystać pełny potencjał silnika.

Czy to w ogóle możliwe? Rola i zasada działania kondensatora

Tak, podłączenie silnika trójfazowego do sieci jednofazowej 230V jest możliwe, ale wymaga zastosowania odpowiednio dobranego kondensatora. Silnik trójfazowy potrzebuje trzech faz przesuniętych względem siebie o 120 stopni, aby wytworzyć wirujące pole magnetyczne. W sieci jednofazowej mamy tylko dwie żyły (fazę i neutralny), więc musimy "zasymulować" trzecią fazę.

Kondensator, wpięty w odpowiedni sposób, służy do wytworzenia przesunięcia fazowego dla jednego z uzwojeń silnika. Dzięki temu, mimo zasilania jednofazowego, silnik otrzymuje impulsy, które pozwalają mu na rozruch i pracę. Kondensator magazynuje energię elektryczną i oddaje ją z opóźnieniem, tworząc sztuczne przesunięcie fazowe. To jest klucz do uruchomienia silnika trójfazowego w warunkach jednofazowych.

Dobór kondensatora do mocy silnika: Prosty wzór i praktyczne wskazówki

Dobór kondensatora jest kluczowy dla poprawnej pracy silnika. Zbyt mała pojemność nie pozwoli na rozruch, zbyt duża może prowadzić do przegrzewania. Orientacyjnie, pojemność kondensatora (w mikrofaradach, µF) dobiera się według wzoru:

C = 70 * P

Gdzie:

- C to pojemność kondensatora w mikrofaradach (µF).

- P to moc silnika w kilowatach (kW).

Na przykład, dla silnika o mocy 1 kW, potrzebny będzie kondensator o pojemności około 70 µF. Wartość tę można nieco korygować w zależności od konkretnego silnika i obciążenia. Zawsze wybieram kondensatory o napięciu pracy co najmniej 400V (najlepiej 450V lub więcej), przeznaczone do pracy silnikowej (kondensatory rozruchowe lub pracy). Pamiętaj, że to jest wzór orientacyjny, a optymalna pojemność może wymagać drobnych korekt.

Schemat podłączenia z kondensatorem: Gdzie wpiąć dodatkowy element?

Podłączenie silnika trójfazowego do sieci jednofazowej z kondensatorem wymaga, aby silnik był skonfigurowany w trójkąt (Δ). Jeśli na tabliczce znamionowej jest 230V/400V, to 230V odpowiada połączeniu w trójkąt.

- Podłącz silnik w konfiguracji trójkąta (Δ) na kostce zaciskowej.

- Podłącz jeden przewód zasilający (np. faza L1 z sieci 230V) do zacisku U1 silnika.

- Podłącz drugi przewód zasilający (np. przewód neutralny N z sieci 230V) do zacisku V1 silnika.

- Kondensator wpiąć między zacisk V1 (czyli ten, do którego podłączony jest przewód neutralny) a zacisk W1 (trzeci, wolny zacisk silnika).

- Upewnij się, że wszystkie połączenia są pewne i izolowane.

W niektórych przypadkach stosuje się dwa kondensatory: jeden "rozruchowy" (o większej pojemności, załączany tylko na czas rozruchu) i jeden "pracy" (o mniejszej pojemności, pracujący stale). Jednak dla prostych zastosowań często wystarcza jeden kondensator pracy.

Wady i ograniczenia: O nieuniknionej utracie mocy, którą musisz zaakceptować

Niestety, podłączenie silnika trójfazowego do sieci jednofazowej za pomocą kondensatora wiąże się ze znacznymi wadami, o których należy pamiętać:

- Znacząca utrata mocy: Metoda ta powoduje znaczną utratę mocy, zazwyczaj około 40%. Oznacza to, że silnik o mocy 1 kW będzie pracował z efektywną mocą około 0,6 kW.

- Utrata momentu obrotowego: Podobnie jak z mocą, moment obrotowy silnika również spada, często o 40-50%. Może to utrudnić rozruch pod obciążeniem.

- Asymetria pracy: Silnik nie pracuje w idealnie symetrycznych warunkach, co może prowadzić do większego nagrzewania się uzwojeń i skrócić jego żywotność.

- Trudności z rozruchem: Silnik może mieć problemy z rozruchem pod obciążeniem, a w niektórych przypadkach może wymagać ręcznego "popchnięcia".

Doradzam stosowanie tej metody tylko do lekkich prac, sporadycznego użytku lub tam, gdzie pełna moc silnika nie jest wymagana (np. wentylatory, lekkie szlifierki). Jeśli potrzebujesz pełnej mocy i niezawodności, zdecydowanie zainwestuj w zasilanie trójfazowe lub silnik jednofazowy.

Unikaj błędów: Najczęstsze pomyłki przy podłączaniu silnika

Podczas mojej kariery widziałem wiele błędów, które można było łatwo uniknąć. Niektóre z nich są kosztowne, inne śmiertelnie niebezpieczne. Zawsze powtarzam, że prewencja jest lepsza niż leczenie, a w elektryce to dosłownie ratuje życie i sprzęt.

Błędne połączenie mostków: Co grozi silnikowi przy pomyłce gwiazdy z trójkątem?

To jeden z najczęstszych i najbardziej kosztownych błędów. Pomyłka w ułożeniu mostków na kostce zaciskowej może mieć katastrofalne skutki:

- Silnik 230V/400V podłączony w trójkąt do sieci 400V: Jeśli silnik przeznaczony do pracy w gwiazdę (400V) zostanie podłączony w trójkąt do sieci 400V, na jego uzwojenia trafi zbyt wysokie napięcie (400V zamiast 230V). Skutkiem będzie natychmiastowe przegrzanie i spalenie uzwojeń, często już w momencie rozruchu. To uszkodzenie jest zazwyczaj nieodwracalne i wymaga przezwojenia silnika.

- Silnik 230V/400V podłączony w gwiazdę do sieci 230V (jednofazowej z kondensatorem): W tym przypadku silnik nie ulegnie uszkodzeniu, ale będzie pracował ze znacznie mniejszą mocą i momentem obrotowym. Napięcie na uzwojeniach będzie zbyt niskie, co sprawi, że silnik będzie słaby i może mieć problemy z rozruchem.

Zawsze dokładnie sprawdzaj tabliczkę znamionową i upewnij się, że mostki są ułożone prawidłowo!

Słaby styk i niedokręcone przewody: Cichy zabójca zacisków

Niedokręcone lub luźne połączenia przewodów to cichy, ale bardzo groźny problem. Początkowo mogą nie dawać żadnych objawów, ale z czasem prowadzą do poważnych konsekwencji:

- Przegrzewanie się zacisków: Luźny styk zwiększa rezystancję, co prowadzi do wydzielania się ciepła. Zaciski mogą się topić, przewody ulegać degradacji izolacji, a w skrajnych przypadkach może dojść do pożaru.

- Iskrzenie: W miejscu słabego styku może dochodzić do iskrzenia, co również jest zagrożeniem pożarowym i źródłem zakłóceń elektromagnetycznych.

- Wzrost rezystancji: Skutkuje spadkiem napięcia na silniku i mniejszą wydajnością.

- Uszkodzenie silnika: Długotrwałe słabe styki mogą prowadzić do asymetrii prądów i uszkodzenia uzwojeń silnika.

Zawsze poświęć czas na solidne i trwałe dokręcenie wszystkich połączeń. Używaj odpowiednich narzędzi i sprawdzaj dokręcenie po pewnym czasie eksploatacji.

Przeczytaj również: Hyundai Tucson: Jaki silnik wybrać? Porady eksperta

Brak podłączenia przewodu ochronnego (PE): Najpoważniejszy błąd zagrażający życiu

To jest błąd, którego absolutnie nigdy nie wolno popełniać. Przewód ochronny (PE, żółto-zielony) jest Twoją (i innych) polisą na życie. Jego zadaniem jest odprowadzenie prądu zwarciowego do ziemi w przypadku uszkodzenia izolacji i pojawienia się napięcia na metalowej obudowie silnika. Bez podłączonego przewodu PE, obudowa silnika może znaleźć się pod pełnym napięciem fazowym (400V lub 230V), a dotknięcie jej grozi śmiertelnym porażeniem prądem.

Niezależnie od pośpiechu czy innych okoliczności, zawsze upewnij się, że przewód ochronny jest prawidłowo i pewnie podłączony do obudowy silnika. To nie jest opcja to wymóg bezpieczeństwa, który ratuje życie.